lavoriamo

Un impegno

quotidiano a

lavorare bene

Di fase in fase, di reparto in reparto, il nostro impegno è volto a mantenere alta la qualità del servizio e del risultato finale attraverso un lavoro di squadra e una cura dei dettagli che contraddistinguono i nostri prodotti.

Fasi dell'attività produttiva

1. taglio

2. produzione

3. sabbiatura

4. controllo e preparazione finale

5. servizi extra

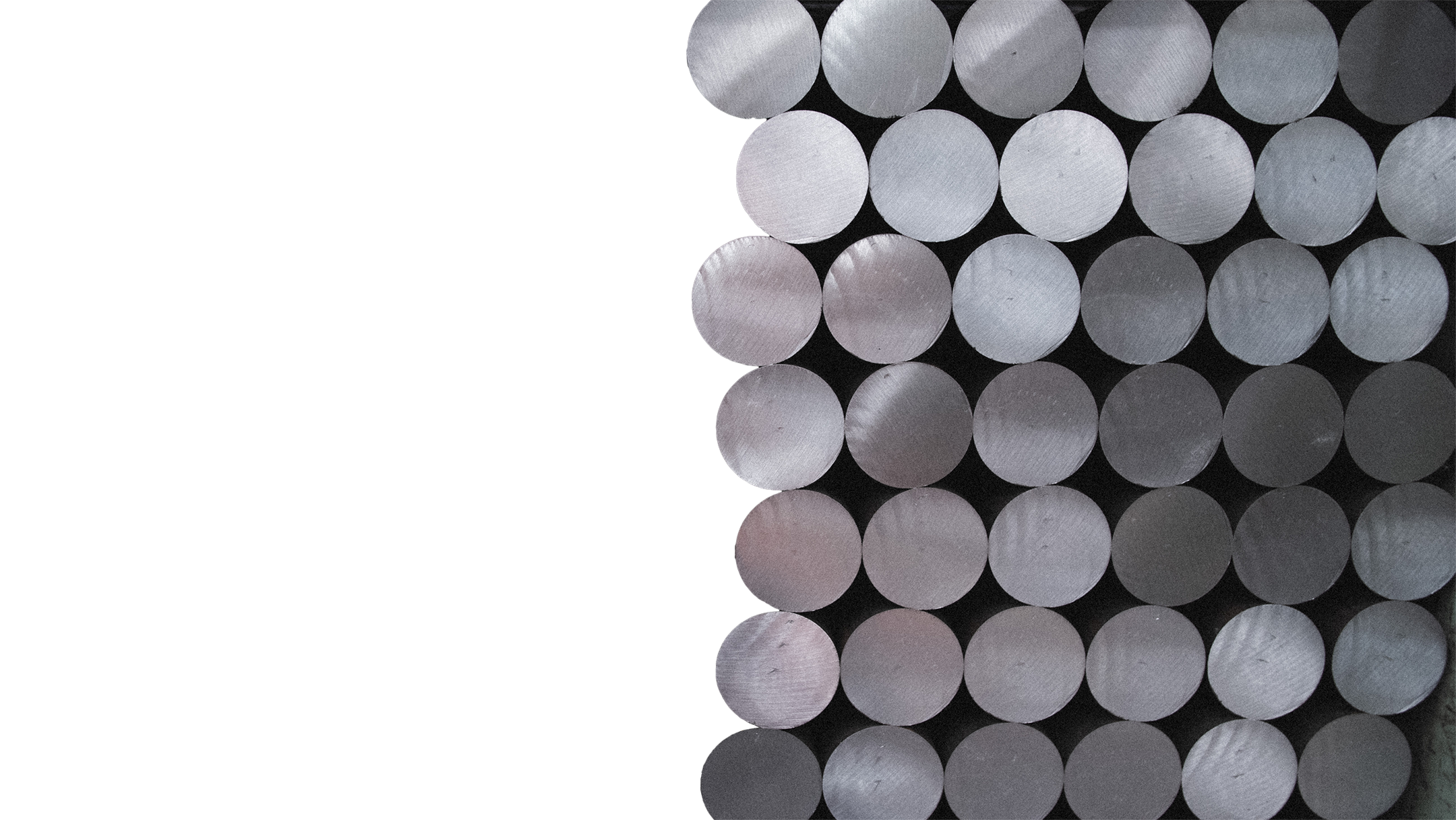

Materie prime

Chi ben comincia è a metà dell’opera. La scelta delle materie prime è il primo di tanti tasselli che compongono la nostra catena di qualità.

Selezioniamo con cura ogni lotto di colata per ridurre al minimo gli scarti e quindi permettere al cliente di giovare di migliori condizioni economiche.

Impieghiamo prevalentemente acciaio proveniente da acciaierie che forniscono materia prima completa di triplice controllo all’origine dichiarato nel certificato di colata: magnetoscopio, ultrasuoni e anti-mescolamento. Ogni barra è identificata da un bollino di riconoscimento colata, a garanzia di una totale tracciabilità.

Materiali impiegati:

• acciai da costruzione

• acciai da bonifica

• acciai da cementazione

• acciai inossidabili

• acciai duplex e superduplex

• acciai microlegati, altri acciai speciali STAVAX ESR e altri

• leghe di Nickel (UNS N06625, UNS N08825, UNS N04400, UNS N10276, UNS

N07718 e altri)

Possiamo anche fornire materiali con specifiche particolari (Caterpillar, Dana, ZF, Shell, John Deere e altri), a seconda delle necessità del cliente.

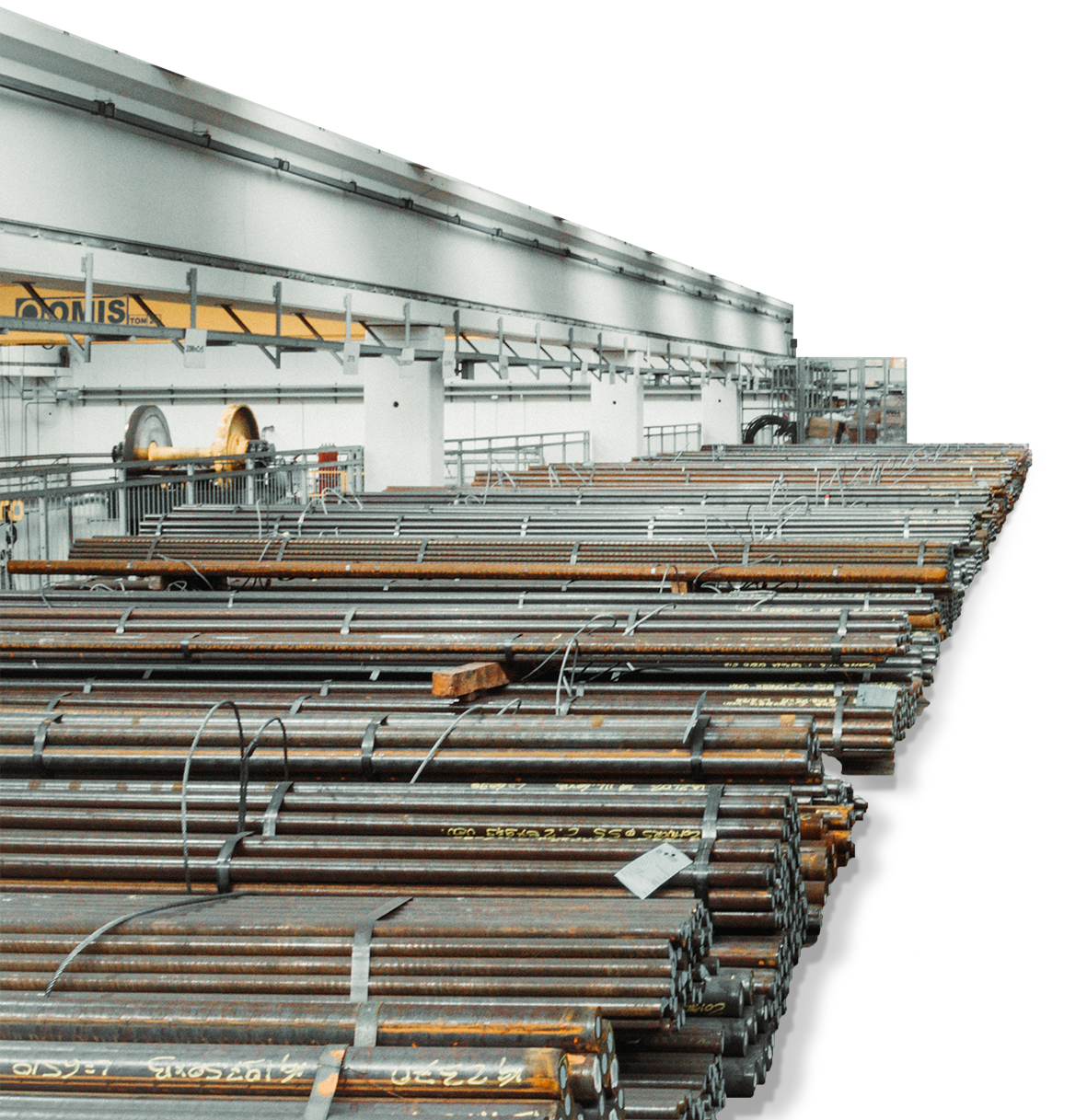

Magazzino

All’interno del nostro stabilimento, il magazzino ha un valore fondamentale.

Baldanforge può contare su un deposito coperto sopraelevato di materia prima di circa 800 mq e presenta una giacenza media di circa 1.000 tonnellate di acciaio.

Dopo un accurato controllo da parte del personale in fase di accettazione, le barre, differenziate per colata e lunghezza, vengono stoccate con ordine e precisione. Il bollino di tracciabilità del fornitore ne attesta provenienza e qualità controllata.

La collocazione interna garantisce una gestione della materia prima estremamente flessibile e rapida grazie alla prossimità alle linee di produzione

Ogni fase del processo produttivo avviene internamente

1 - Taglio

Baldanforge è stata una delle prime aziende in Italia e in Europa ad installare segatrici a disco di produzione giapponese.

Il reparto taglio oggi comprende tre isole di taglio:

– un’ isola di taglio robotizzata con segatrice a disco con caricamento automatico e pallettizzazione tramite 1 robot ABB. Qui vengono tagliati spezzoni di diametro max 150 mm e lunghezza max 1000 mm

– due isole di taglio con segatrice a disco con caricamento automatico robotizzato. Qui vengono tagliati spezzoni di diametro max 100 mm e lunghezza max 1400 mm.

La tecnologia e le performances delle nostre segatrici sono tali da poter soddisfare, a livello di flessibilità e tempistica, le esigenze della programmazione, legate inevitabilmente a quelle del cliente.

Il materiale tagliato viene pallettizzato e stoccato in apposite zone, adeguatamente identificato al fine di garantirne, ad ogni passaggio, la tracciabilità.

2 - Produzione

Il reparto addetto alla produzione di particolari in acciaio si articola in spazi dedicati ai processi di ricalcatura, elettroricalcatura e stampaggio a caldo dell’acciaio.

Negli anni resta immutato l’impegno al miglioramento degli impianti al fine di incrementarne l’efficienza e la produttività, ampliando ed estendendo la gamma di prodotti proposti.

I vantaggi di una produzione ottimizzata:

• Risparmio notevole di materiale rispetto alla lavorazione da barra

• Minori tempi di lavorazione nella fase di finitura grazie a sovrametalli

ottimizzati

• Forme base unificate per realizzare particolari anche diversi tra loro,

• Utilizzo di stampi modulari per il miglioramento dei tempi di produzione

• Pezzi integrali, non frutto di assemblaggio o saldatura;

• Particolari con migliore struttura e caratteristiche meccaniche rispetto

all’ottenimento da barra, a parità di materiale impiegato

3 - Sabbiatura

Baldanforge ha inserito nel ciclo di prodotto la fase di sabbiatura, una lavorazione che segue la produzione dei particolari e precede il passaggio in officina o l’approntamento della merce al cliente.

Durante questa fase intermedia, la superficie dei particolari viene abrasa e resa omogenea, pronta per le successive lavorazioni di sbavatura e sgrossatura presso l’officina meccanica interna.

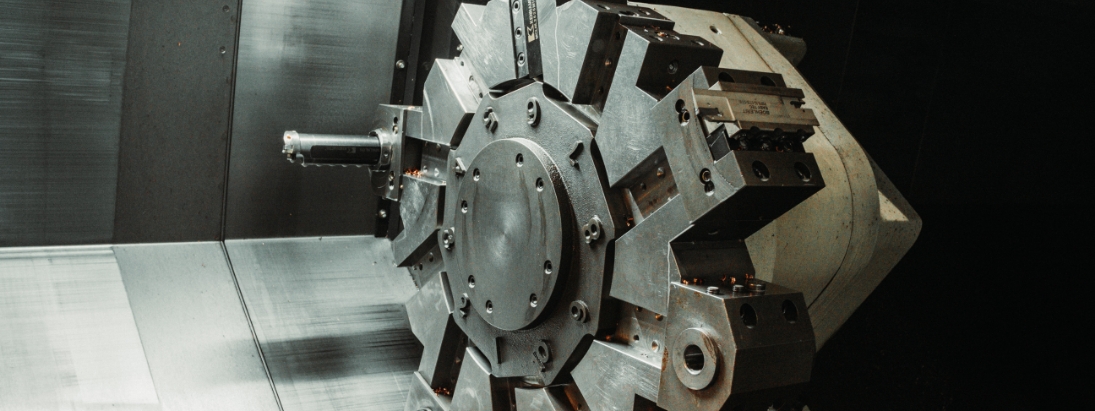

4 - Controllo e preparazione finale

All’interno dello stabilimento è operativa un’officina adibita alla fase di rifinitura post-produzione, peculiarità della fornitura di Baldanforge.

Il reparto officina è attrezzato con otto torni CNC per la sbavatura, sgrossatura ed eventuale preparazione prese e pulizia completa del grezzo, se richiesto dal cliente.

Qui i particolari sono sottoposti a ulteriore verifica e controllati singolarmente, al fine di migliorare la qualità del materiale consegnato.

L’officina inoltre è impiegata nella produzione di stampi per la realizzazione dei grezzi ordinati. Siamo pertanto autonomi nella creazione e nel ripristino degli stampi in caso di necessità. Ad oggi possiamo contare circa 3.000 stampi costruiti.

Per mantenere gli standard di qualità elevati, sui pezzi prodotti effettuiamo anche controlli non distruttivi:

- controlli ad ultrasuoni

- controllo con durometro

- magnetoscopio

I nostri plus

Accurata selezione di materie prime di qualità

Materiale contrassegnato con bollini di tracciabilità

Produzione interna di stampi

Costante tensione al miglioramento tecnico e logistico

Magazzino interno capiente e organizzato

Ambiente di lavoro pulito e ordinato

Ampia gamma di prodotti

Disponibilità all’ascolto e alla consulenza

Officina meccanica dedicata al perfezionamento del grezzo finale

Alta preparazione tecnica del personale

Massima attenzione alla riduzione dei tempi di produzione e degli sprechi di materiale

I nostri plus

Accurata selezione di materie prime di qualità

Magazzino interno capiente e organizzato

Materiale contrassegnato con bollini di tracciabilità

Ambiente di lavoro pulito e ordinato

Officina meccanica dedicata al perfezionamento del grezzo finale

Produzione interna di stampi

Ampia gamma di prodotti

Alta preparazione tecnica del personale

Costante tensione al miglioramento tecnico e logistico

Disponibilità all’ascolto e alla consulenza

Massima attenzione alla riduzione dei tempi di produzione e degli sprechi di materiale